Filtración mediante membranas cerámicas para el tratamiento de aguasDiseño, instalación y aplicación de la filtración mediante membranas cerámicas para el tratamiento de aguas de proceso y efluentes industriales.

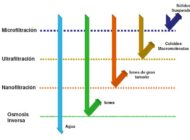

Filtración mediante membranas cerámicas para el tratamiento de aguasDiseño, instalación y aplicación de la filtración mediante membranas cerámicas para el tratamiento de aguas de proceso y efluentes industriales. Filtración mediante membranas para el tratamiento aguas residualesAnálisis de las diferentes tecnologías de filtración mediante membranas para el tratamiento de aguas residuales.

Filtración mediante membranas para el tratamiento aguas residualesAnálisis de las diferentes tecnologías de filtración mediante membranas para el tratamiento de aguas residuales.