Ingeniería ambiental para el sector industrial

Puedes buscar artículos por categoría

O puedes buscarlos por palabra clave

Últimos artículos

Tecnologías para la conservación de los océanosLa conservación de los océanos es un prioridad medioambiental a nivel global. Analizamos las medidas de prevención y tratamiento para su preservación.

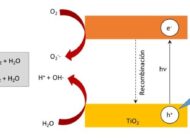

Tecnologías para la conservación de los océanosLa conservación de los océanos es un prioridad medioambiental a nivel global. Analizamos las medidas de prevención y tratamiento para su preservación. Fotocatálisis para el tratamiento de emisiones COV’sLa fotocatálisis es una novedosa tecnología para el tratamiento de emisiones de COV's (compuestos orgánicos volátiles) que no genera CO2.

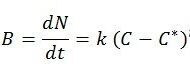

Fotocatálisis para el tratamiento de emisiones COV’sLa fotocatálisis es una novedosa tecnología para el tratamiento de emisiones de COV's (compuestos orgánicos volátiles) que no genera CO2. Fotooxidación para el tratamiento de efluentes industrialesLa fotooxidación es un método eficaz para depurar efluentes industriales de difícil tratamiento. Existen dos variantes: la fotólisis y la fotocatálisis.

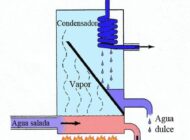

Fotooxidación para el tratamiento de efluentes industrialesLa fotooxidación es un método eficaz para depurar efluentes industriales de difícil tratamiento. Existen dos variantes: la fotólisis y la fotocatálisis. Cristalización de sal y agua (tratamiento de efluentes)La cristalización de sal, o tratamiento de salmueras, es un proceso que se da en sectores que generan aguas residuales con un alto contenido en sales.

Cristalización de sal y agua (tratamiento de efluentes)La cristalización de sal, o tratamiento de salmueras, es un proceso que se da en sectores que generan aguas residuales con un alto contenido en sales. Tratamiento de emulsiones (aguas residuales aceitosas)Analizamos las diferentes tecnologías para el tratamiento de emulsiones, o aguas residuales aceitosas: flotación, evaporación, tratamiento biológico, etc.

Tratamiento de emulsiones (aguas residuales aceitosas)Analizamos las diferentes tecnologías para el tratamiento de emulsiones, o aguas residuales aceitosas: flotación, evaporación, tratamiento biológico, etc. Ósmosis forzada para el tratamiento de aguas salinasLa ósmosis forzada es una innovadora tecnología de membranas, especialmente adecuada para el tratamiento de aguas salinas y salmueras.

Ósmosis forzada para el tratamiento de aguas salinasLa ósmosis forzada es una innovadora tecnología de membranas, especialmente adecuada para el tratamiento de aguas salinas y salmueras.