Secciones

- Ventajas e inconvenientes

- Clasificación de las membranas

- Por tamaño de la partícula

- Por carga de la partícula

- Configuración de las membranas

Ventajas e inconvenientes

Entre los procesos que más han evolucionado en las últimas décadas se encuentran los de filtración a través de membrana. De forma general, éstos consisten en forzar el paso del líquido a filtrar a través de una membrana colocada sobre un soporte sólido.

Funcionan debido a que determinadas clases de membranas permiten el paso a través de ellas de partículas con unas características particulares, mientras que impiden el paso de aquellas que no poseen esas mismas características.

El hecho de necesitar cada vez mayores flujos de permeado, producidos a menores presiones de operación, ha llevado a un constante avance en el diseño y fabricación de las membranas.

Las operaciones de separación mediante membrana son ampliamente utilizadas y su uso es superior a los métodos convencionales por la capacidad de producir separaciones de forma muy eficiente a temperatura ambiente y por la relación coste/eficiencia. A continuación, se describen las principales ventajas e inconveniente de las mismas en relación a otras tecnologías:

Ventajas

- Ofrecen una elevada eficiencia de separación donde el factor clave es el cut offde la membrana.

- Son procesos que se pueden llevar a cabo a temperatura ambiente y de forma continua.

- El consumo de energía no es elevado y no se requiere el uso de reactivos químicos (excepto antiincrustantes para limpiar las membranas).

- La facilidad de combinación de esta técnica con otros procesos.

- Plantas muy compactas que requieren poco espacio físico.

Inconvenientes

- No es una técnica que elimine el contaminante, sino que lo concentra.

- Se genera una corriente de rechazo/residuo que debe ser tratada correctamente.

- También se debe tener en cuenta el coste de las membranas y su durabilidad. Es importante pretratar el efluente para alargar la vida útil de las membranas.

- En función de la aplicación concreta, se pueden presentar problemas de degradación, ensuciamiento o polarización de la membrana. Problemas que, si bien se pueden solventar, dificultan e incrementan los costes de operación.

Clasificación de Membranas

Actualmente existen muy diversas clases y tipos de membranas, que permiten el paso de unos solutos u otros en función de su naturaleza, carga iónica o tamaño.

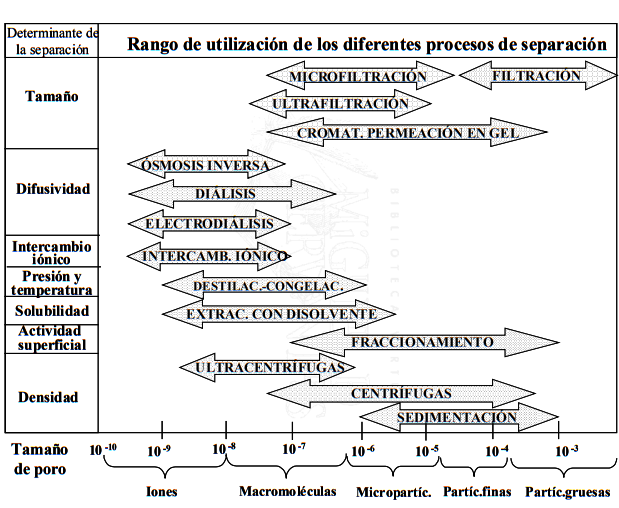

En este artículo nos centraremos en la clasificación de los procesos de membrana según el factor de separación.

| FACTOR DE SEPARACIÓN | FUERZA IMPULSORA | TIPO – OPERACIÓN |

| Tamaño | Presión | Filtración |

| Microfiltración | ||

| Ultrafiltración | ||

| Nanofiltración | ||

| Tamaño / Difusividad | Presión / Concentración | Ósmosis Inversa |

| Carga / Difusividad | Campo eléctrico | Electrodiálisis |

| Electrodiálisis Reversible |

Fuente: Caracterización estructural y superficial de membranas microporosas, Laura Palacio Martínez, 1999 – Universidad de Valladolid

Por tamaño de las partículas

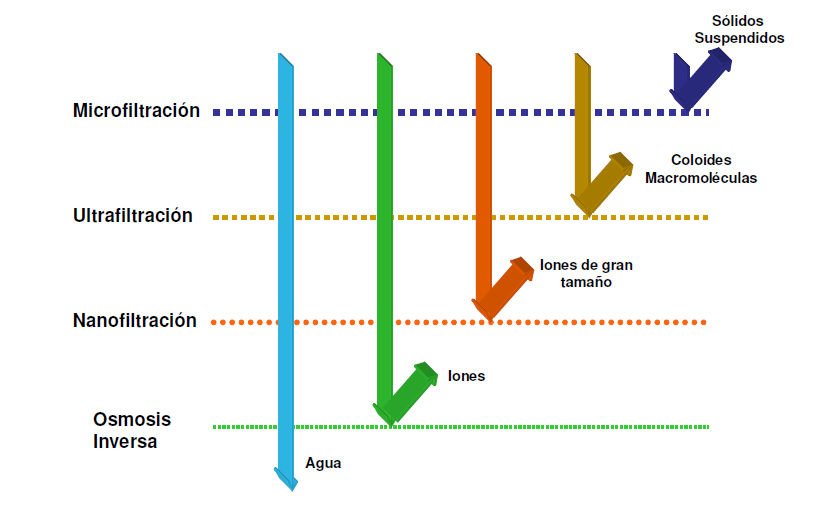

En función del tamaño de las partículas que se deseen separar del líquido, variará el tipo de membrana a utilizar, siendo posible elegir entre las de filtración, microfiltración, ultrafiltración, nanofiltración y ósmosis inversa.

En todos estos procesos la fuerza impulsora es la presión. A continuación, se detallan las diferencias entre ellas:

Filtración

La filtración convencional utiliza como medio filtrante un medio poroso formado por material granular (grava, arena, antracita, etc.).

El líquido a filtrar se hace pasar a través del lecho poroso, por gravedad o mediante presión, quedando los sólidos atrapados en los espacios intersticiales que quedan entre las partículas que conforman el lecho filtrante.

La alternativa a la filtración mediante lechos porosos es la utilización de filtros formados por aglomerados de fibras sintéticas de policarbonato o de celulosa. En función del material utilizado y su disposición, el diámetro medio del poro del filtro varía, siendo éste el parámetro que determina el tamaño mínimo de las partículas que quedarán retenidas (cut off o valor de corte del filtro).

Estos filtros se repliegan en el interior de un cartucho y son capaces de retener partículas con un tamaño superior a 10 mm (partículas de arena, de polvo fino, etc.). Permiten trabajar a unas densidades de flujo de 4 a 8 m3/(m2·h), que, aunque las densidades de flujo de los filtros granulares sean similares, éstos últimos requieren mucho más espacio físico para ofrecer la misma superficie de filtración.

No obstante, los filtros granulares pueden ser sometidos a lavados a contracorriente, los cuales son muy efectivos. Así, para filtrar un efluente con un alto contenido de sólidos, la opción más conveniente son los filtros granulares. Y cuando el contenido en sólidos es bajo o moderado, los cartuchos de filtración son más competitivos y requieren menos espacio.

Microfiltración

Las membranas de microfiltración separan partículas que tienen un tamaño de entre 0,1 mm y 10 mm (baterías, polvo de carbón muy fino, amianto, etc.). Estas membranas pueden ser de nylon, polietileno, polipropileno, etc.

Ultrafiltración

Las membranas de ultrafiltración retienen el paso de partículas con un tamaño de entre 1 nm y 100 nm (0,1 mm), que es el tamaño de los virus, los coloides, las macroproteínas, las endotoxinas, etc.

El modo de operación es equivalente al de la microfiltración, el conjunto de membranas se coloca sobre un soporte y una bomba incrementa la presión del líquido para que éste pase a través de la membrana.

Nanofiltración

Mientras que con la microfiltración y la ultrafiltración se separan partículas en suspensión del líquido, mediante la nanofiltración se pueden separar moléculas disueltas en el líquido (azúcares, proteínas, moléculas de colorante, etc.).

Las membranas de nanofiltración tienen un valor de corte de entre 0,1 nm y 1 nm, tamaño típico de la mayoría de moléculas que no tienen un peso molecular elevado.

Incluso quedan retenidos iones como el Ca2+ y el Mg2+, hecho que hace posible utilizar estas membranas para eliminar la dureza del agua, sin haber de dosificar reactivos químicos.

Ósmosis inversa

La ósmosis inversa es un fenómeno basado en el equilibrio que se establece a ambos lados de una membrana semipermeable que separa dos volúmenes de líquido con diferente concentración salina. El solvente difunde a través de la membrana y la atraviesa, mientras que los iones disueltos no pueden hacerlo.

De forma natural, el solvente pasaría de la solución más diluida en sales a la más concentrada, para igualar la presión osmótica (ósmosis). No obstante, si se aplica presión en el lado de la solución más concentrada, el flujo a través de la membrana se invierte y se produce un flujo neto de solvente que atraviesa la membrana desde la solución más concentrada a la menos concentrada. La presión que se debe aplicar depende de la concentración de sales en la solución concentrada.

En la microfiltración, ultrafiltración y nanofiltración todo el fluido pasa la membrana mientras que los sólidos quedan retenidos en la superficie de la membrana.

En el caso de la ósmosis inversa, como a medida que la solución va incrementando su concentración en sales, la presión aplicada también debe ser mayor, el flujo es tangencial en relación a la membrana. De esta manera, parte del solvente atraviesa la membrana y la otra parte arrastra hacia el exterior todas las sales.

Así, existe un caudal de alimentación y dos efluentes, el de permeado y el de rechazo, donde se concentran todas las sales disueltas, moléculas y partículas que contenía el alimento.

En función del tipo de membrana utilizado, la presión de operación y las características del efluente a tratar, varía la proporción entre el caudal de permeado y el caudal de alimentación, variando entre un 50 y un 75%.

Para alargar la vida de las membranas de ósmosis inversa y de nanofiltración es conveniente pretratar el efluente, normalmente mediante una ultrafiltración.

Numerosos sectores industriales utilizan la ósmosis inversa para producir agua de elevada pureza, como es el caso de la industria farmacéutica, la industria alimentaria, las centrales nucleares, la industria electrónica, la industria biotecnológica, etc.

En aplicaciones ambientales también se utiliza la ósmosis inversa para reducir y/o concentrar al máximo efluentes residuales, proceso seguido generalmente de una etapa de evaporación-concentración al vacío para acabar de concentrar plenamente el residuo. También se emplea la ósmosis inversa para acabar de afinar el agua condensada en procesos de evaporación en los que se concentran residuos.

Como resultado estándar, la ósmosis inversa devuelve un 80% de agua depurada y un rechazo del 20%.

Por carga de las partículas

Electrodiálisis

Consiste en la eliminación de iones cargados eléctricamente y que se encuentran disueltos en el agua. Para llevar a cabo esta eliminación se introduce en el agua alimento un par de electrodos de distinta carga eléctrica de manera que los iones disueltos serán atraídos por los electrodos de distinto signo al suyo propio.

Por este procedimiento se logra desplazar los iones de un lugar a otro de la disolución.

Es fundamental el empleo de membranas selectivas aniónicas y catiónicas alternativamente para que el agua alimento vaya perdiendo iones negativos y positivos tras su paso por la zona de separación.

Lo interesante es colocar las membranas alternativamente de tal modo que en unos canales se concentren los solutos, en un agua que se denomina concentrado, y en otros canales circule el agua alimento que va perdiendo poco a poco sus contaminantes hasta salir del proceso con una concentración de sales muy baja.

Electrodiálisis Reversible

En este caso se alteran periódicamente las polaridades de los electrodos de manera que los flujos de agua cambian temporalmente de sentido, pasando a recibir agua depurada aquellos conductos que transportaban el concentrado y al revés.

Este método elimina el riesgo de formación de precipitados, incrustaciones y obstrucción de las membranas, ya que el cambio periódico del sentido del flujo del agua colabora en la limpieza de conducciones y membranas, además de evitar la aparición de limos y otros depósitos en la planta.

Configuración de Membranas

Existen equipos comerciales con diferente disposición de las membranas, para adaptarse a condicionantes diferentes.

Así, podemos encontrar las siguientes configuraciones:

Cartucho de membranas

Las membranas están plegadas alrededor del colector de permeado. Son sistemas compactos, ideales para tratar soluciones con una baja concentración de sólidos en suspensión y se suelen utilizar con membranas de filtración y de microfiltración.

Membranas en espiral

Un conjunto de láminas de membrana, separadas entre sí por un soporte poroso, se enrolla alrededor de un tubo que actúa como colector de permeado. Es un diseño muy compacto, presenta una buena relación coste-eficiencia y es apropiado para aplicaciones de gran volumen.

Generalmente se utiliza con membranas de nanofiltración y de ósmosis inversa.

Membrana tubular

Las membranas, de forma tubular, están colocadas en el interior de una carcasa rígida. La alimentación entra por el interior de las membranas y el flujo es en dirección al exterior. Debido al diámetro del tubo de la membrana, de 5 a 10 mm, no es probable que existan problemas de colmatación. Es apropiada para efluentes con una concentración elevada de sólidos en suspensión. Se suele utilizar para aplicaciones de ultrafiltración.

Filtro de placa y marco

Se asemeja físicamente a un filtro prensa. Las membranas se colocan sobre los marcos separadas por placas y la alimentación discurre por el espacio entre las placas y las membranas. A un lado de la membrana se concentran los sólidos y en el otro se evacúa el permeado.

Esta disposición sólo se utiliza cuando el alimento tiene una elevada viscosidad, generalmente en aplicaciones de las industrias farmacéutica y alimentaria.

Fibra hueca

Consta de un elevado número de membranas con un diámetro inferior a 0,1 mm que constituyen un haz en el interior de una carcasa.

Se utiliza prácticamente sólo para aplicaciones de nanofiltración y ósmosis inversa para tratar efluentes con una baja concentración de sólidos.