Secciones

- Introducción

- Descripción del proceso

- Ámbito de aplicación

- Condiciones de operación

- EDI alternativa al intercambio iónico

- Pretratamiento preciso para la edi

- Sumario

Introducción

Durante los últimos años, las investigaciones se han venido centrando en el desarrollo de tecnologías de tratamiento de aguas que no usen prácticamente productos químicos para evitar vertidos con elevadas cargas contaminantes. Muchos procesos industriales precisan de agua de muy elevada calidad (agua ultrapura).

Para obtenerla, tradicionalmente se venían utilizando tecnologías de intercambio iónico con resinas sintéticas, de tal forma que, una vez saturadas de las sales intercambiadas en el proceso de desmineralización, se debían regenerar con reactivos ácidos y alcalinos que debían utilizarse con importantes excesos para asegurar un correcto rendimiento y, posteriormente debían ser neutralizados y luego evacuados al medio ambiente.

Como alternativa a este proceso efectivo pero contaminante, actualmente se están utilizando dos sistemas que se complementan como son la ósmosis inversa (RO) y la electrodesionización (EDI), para la obtención de agua de alta calidad y que eliminan la práctica totalidad de los reactivos químicos empleados en los procesos de intercambio iónico.

La electrodesionización (EDI o CEDI) es una tecnología que combina dos técnicas de purificación del agua: la electrodiálisis y el intercambio iónico. Aunque la electrodesionización ya fue descrita por Kollsman en 1957, no es hasta 1987 que se introduce en los procesos de producción de agua de alta pureza para la industria farmacéutica, microelectrónica y producción de energía en calderas de alta presión.

En enero de 1998, tras una revisión técnica exhaustiva, se comenzó a emplear la tecnología de electrodesionización E-Cell (conocida por EDI), detrás de un equipo de ósmosis inversa (RO), en el diseño de sistemas básicos de deionización. Durante los últimos años el proceso de electrodesionización en continuo se ha desarrollado con objeto de mejorar las prestaciones de los equipos y el proceso de fabricación de estos, reducción de costes en materiales y mantenimiento, reducción del espacio requerido, sanitización y simplificación del diseño.

Descripción del proceso

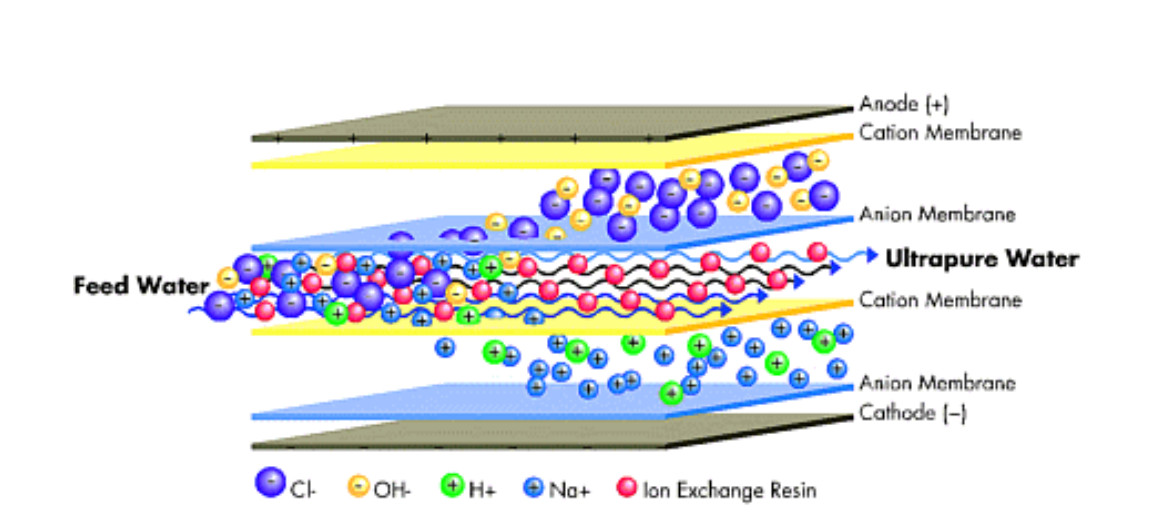

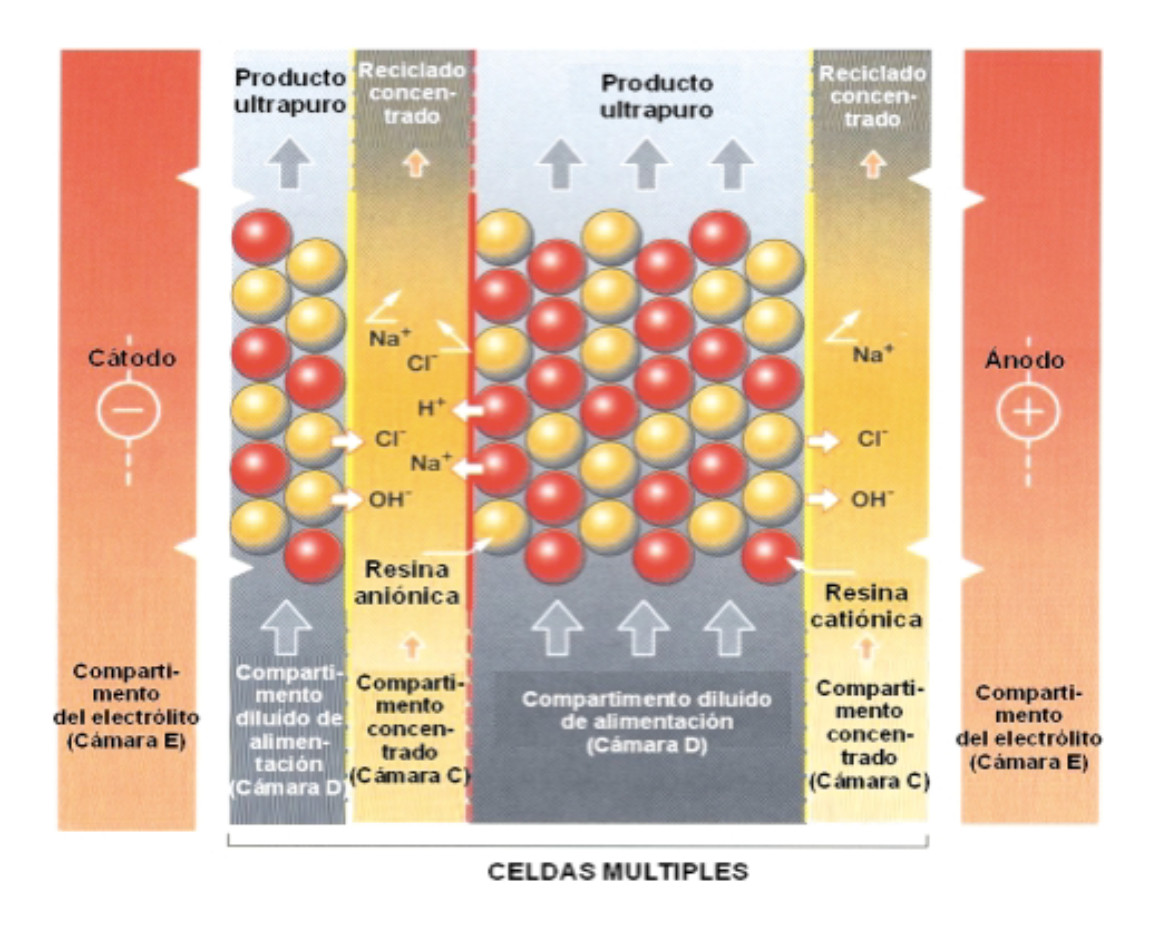

Un equipo de EDI consiste básicamente en una cámara que contiene una resina catiónica fuerte y una aniónica fuerte de intercambio iónico, empaquetadas en un espacio (celda) entre una membrana de intercambio catiónico y una membrana de intercambio aniónico; de tal forma que únicamente los iones pueden pasar a través de las membranas.

El agua de entrada pasa a través de la mezcla de resinas de intercambio iónico y, al mismo tiempo, una fuente externa de corriente alimenta de corriente continua por medio de unos electrodos (cátodo y ánodo).

El voltaje de la corriente continua crea una circulación a través de la resina que arrastra a los cationes hacia el cátodo y a los aniones hacia el ánodo. En el camino de los iones hacia la membrana, estos pueden pasar dentro de las cámaras del concentrado, pero no se pueden acercar más al electrodo. Están bloqueados por la membrana contigua, que contiene una resina con la misma carga fija.

De esta forma, las membranas de intercambio iónico eliminan eléctricamente los iones del agua de entrada y los pasan al concentrado que sale de ambas membranas de intercambio iónico, produciendo así agua desionizada de alta calidad.

Regeneración de las resinas de intercambio iónico contenidas en la EDI

La EDI elimina los iones del agua a la vez que las resinas de intercambio iónico que se contiene entre las membranas se regeneran con una corriente eléctrica. Esta regeneración electroquímica se sirve de un potencial eléctrico para realizar el transporte iónico y sustituye a la regeneración química de los sistemas convencionales de intercambio iónico, que, como es conocido, se verifica mediante ácido y sosa. Dentro del compartimento de alimentación, las resinas de intercambio iónico ayudan en el transporte de los iones al compartimiento concentrado.

Como el agua va disminuyendo en su concentración de iones, se va produciendo la disociación del agua en la interfase de intercambio catiónico y aniónico, produciéndose un flujo continuo de hidrógeno y ion hidroxilo. Estos iones actúan como regenerante para las resinas de intercambio iónico presentes en este compartimento y mantiene las resinas a la salida de éste, en un estado de alta regeneración, necesario para la producción del agua de alta calidad deseada.

Consumo energético

El costo de operación de un sistema de EDI está basado en la potencia eléctrica suministrada al sistema. Sin embargo, casi siempre, hay que considerar que la mayor parte del costo total de operación corresponde a la potencia eléctrica consumida por el equipo de O.I. empleado como pretratamiento. El coste medio de la energía eléctrica consumida por la EDI está en torno a los 0,3 kW/m3 de agua tratada.

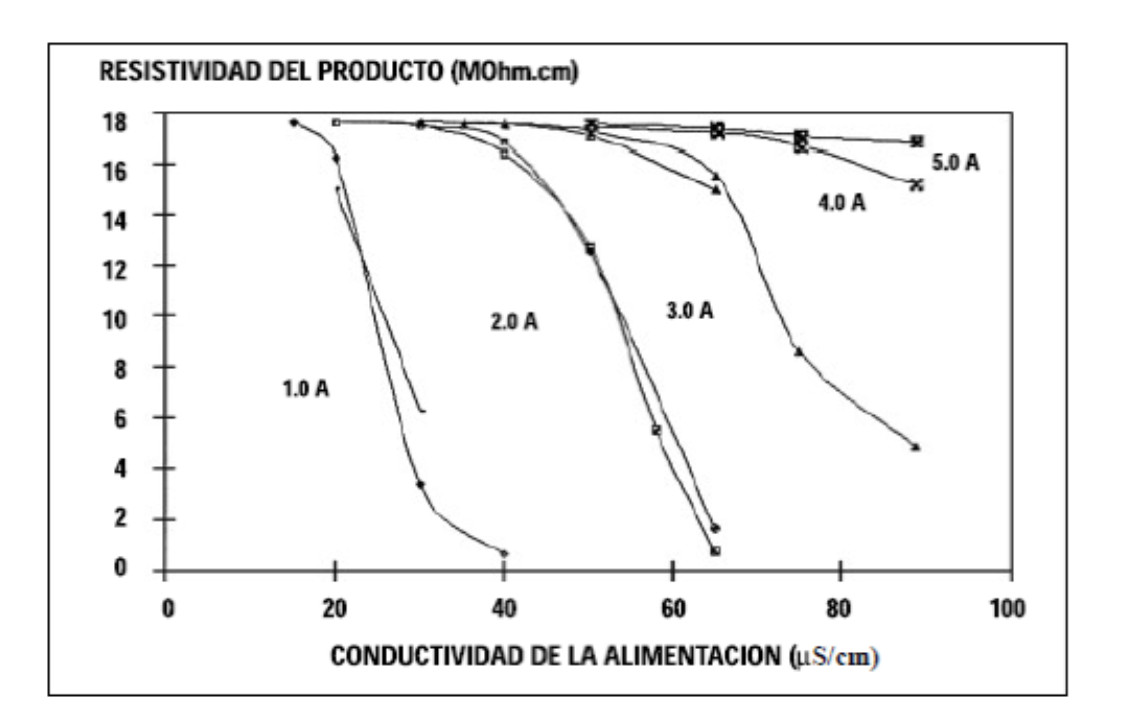

En el siguiente gráfico se observa el comportamiento depurador de una EDI de acuerdo con la calidad del agua de aportación y del amperaje que se aplica. Según se observa la calidad del agua obtenido se hace prácticamente asintótica en todos los casos indicados:

Ámbito de aplicación

La EDI tiene un amplio campo de utilización: Veterinaria, Cosmética, Biotecnología, y aquellos en que, en resumen, viene a sustituir a los tratamientos finales para aguas de elevada pureza, pero cabe destacar su utilización prioritaria en los tres campos siguientes:

- Industria Farmacéutica

- Industria Energética

- Industria Microelectrónica

De hecho, los módulos que se fabrican lo hacen en base a su aplicación; veamos los siguientes ejemplos:

Industria Farmacéutica

El agua de alimentación a muchos de los proceso y lavados de la industria farmacéutica, precisan aguas de muy alta calidad que regulada por las diferentes normas de la Farmacopeas y, en concreto, por la Farmacopea Americana (USP) y la Farmacopea Europea (Ph Eur). La Farmacopea Americana define dos calidades de agua: agua purificada (PW) y agua para inyectables (WFI). La Farmacopea Europea define tres calidades de agua: agua purificada, agua para inyectables y agua altamente purificada.

| Especificaciones farmacopea americana | ||

| USP28-NF23 Agua Purificada PW | ||

| Conductividad | < 1.1 μS/cm at 20ºC | |

| Bacteria | <100 ufc/ml | |

| Carbono orgánico total TOC | <500 μg C/l | |

| Agua para inyectables (WFI) | ||

| Conductividad | <4.3 μS/cm to 20ºC | <1.1 μS/cm to 20ºC |

| Bacteria | <100 ufc/ml | <10 ufc/100 ml |

| Carbono orgánico total TOC | <500 μg C/l | <500 μg C/l |

| Endotoxinas por LAL | – | <0.25 EU/ml |

Los sistemas más avanzados combinan la tecnología de ósmosis inversa y electrodesionización en continuo en sistemas sanitizables con agua caliente (80ºC) de acuerdo con los estándares de la Farmacopea Americana, europea y FDA.

Industria de la Energía

El tratamiento de agua para la operación de calderas de alta presión y generación de vapor para producción de energía eléctrica implica el diseño de plantas con alta calidad del agua producida. El diseño convencional se basa en la aplicación de cadenas de intercambio iónico con columnas catiónicas y aniónicas seguidas de lechos mixtos que pueden alcanzar unos valores de conductividad inferior a 0,10 μS/cm y concentración de sílice (SiO2) inferior a 0,10 μg/l. (parámetros habitualmente exigidos, sobre todo, para las turbinas de generación de energía).

Los diseños basados en la combinación de la ósmosis inversa y electrodesionización en continuo ha permitido respecto al diseño convencional mejoras en la reducción de costes de operación, eliminación de la manipulación de productos corrosivos, reducción del impacto ambiental al eliminar los vertidos procedentes de la regeneración de las resinas catiónicas y aniónicas y la consecución de una garantía de mayor estabilidad de la calidad del agua producida.

Microelectrónica

La producción de semiconductores en la industria microelectrónica también requiere el agua de alta pureza de mayor calidad. Las especificaciones de calidad no solo exigen valores de resistividad que alcanzan 18 MΩ-c , sino que precisan la reducción próxima al límite de detección del carbono orgánico disuelto, sílice, boro, bacterias ,de partículas de tamaño superior a 0,05 μm y metales.

Condiciones de operación

Ejemplo características E-Cell™ MK: Agua ultrapura para la energía, Semiconductor e Industrias en General.

| Recuperación nominal | 90% a 95% |

| Consumo energético DC | 0.05 a 0.4 kWh/m3 |

| Presión de alimentación | 3.1 a 6.9 bar |

| Calidad del agua producto | > 16 MOhm cm |

| Salida de la sílice | < 5ppb |

| Voltaje de alimentación | 480VAC/3/60Hz/400VAC 50Hz |

Calidades de aguas aporte y producto EDI

| Parámetros | Salida OI | Salida EDI | EDI % retención |

| Aniones determinados por IC (µg/L) | |||

| Cloruro | 750 | <0.02 | >99.99 |

| Nitrato | 58 | <0.02 | >99.96 |

| Fosfato | 27 | <0.02 | >99.92 |

| Sulfato | 210 | <0.05 | >99.97 |

| Cationes determinados por IC (µg/L) | |||

| Sodio | 1100 | 0.24 | >99.97 |

| Amonio | 7 | <0.05 | >99.28 |

| Potasio | 26 | <0.02 | >99.92 |

| Calcio | 6 | <0.02 | >99.66 |

| Trazas de metales determinados por ICP-MS (µg/L) | |||

| Aluminio | 0.22 | <0.003 | >98.63 |

| Boro | 13 | <0.05 | >99.61 |

| Litio | 0.05 | <0.002 | >96.00 |

| Manganeso | 0.03 | <0.002 | >93.33 |

| Potasio | 23 | <0.1 | >99.56 |

| Rubidio | 0.04 | <0.001 | >97.50 |

| Sílice | 110 | <0.5 | >99.54 |

| Sodio | 1300 | <0.26 | >99.98 |

| Zinc | 0,09 | <0.005 | >94.44 |

EDI alternativa al intercambio iónico

Los sistemas clásicos básicamente consisten en columnas de intercambio cargadas con resinas catiónicas seguidas de columnas con resinas aniónicas alcanzándose calidades de hasta 1 MΩ·cm. Si las exigencias son de una mayor calidad, hay que complementar la instalación con columnas cargadas con mezcla de resinas y denominadas lechos mixtos, de las cuales podemos obtener calidades de hasta 18 MΩ·cm. Con este tipo de instalaciones se obtienen elevadas calidades de agua, pero en contrapartida, también se requieren grandes cantidades de ácido y sosa para la regeneración.

Con el uso de la ósmosis inversa como pretratamiento del agua de alimentación a las resinas se ha logrado disminuir en gran cantidad el consumo de reactivos, pero la tendencia actual es proceder a la eliminación total de reactivos regenerantes lográndose mediante la incorporación de la EDI como tratamiento final.

La EDI es una alternativa efectiva a los lechos mixtos de intercambio iónico colocada inmediatamente después de una etapa de ósmosis inversa, integrada en un tren básico de deionización. La combinación RO/EDI reduce, de forma importante, los costes de inversión y operación.

Algunas de las ventajas de la EDI frente a los sistemas convencionales de intercambio iónico son:

- Elimina el proceso en batch y suministra una calidad de agua consistente

- No se requiere intervención del operador

- Sin procedimientos de operación complejos

- Reduce periodo de comisionado, el espacio y tiempo de instalación

- Reduce requerimientos en planta

- Bajo mantenimiento

- Menor espacio requerido

- Redundancia optimizada

- Fácil de transportar

- Modularidad

- Sin rechazos peligrosos

- Neutralización vertido no es necesaria

- Rechazo (Concentrado) reciclable

- Respeta el medio ambiente

- Ayuda al cumplimiento de la ISO 14000

En la siguiente tabla se propone la comparativa entre ambos sistemas de deionización:

| Electrodesionización | Intercambio iónico | |

| Uso de químicos | No se manejan productos químicos, la regeneración es eléctricamente. | Si, uso de álcalis y ácidos. |

| Continuidad | Si se regenera en continuo | Necesita equipos de stand-by |

| Calidad de agua | Requiere de agua de alimentación de alta calidad, <60uS/cm | Mayor tolerancia de agua de alimentación |

| Recuperación de agua | Entre 80 a 95% | Entre 95- 98% |

| Rechazo | No se producen efluentes peligrosos, pH neutro y < 300-400 uS/cm | Necesario la neutralización del rechazo |

| Mantenimiento | Cambios de electrodos | Poco mantenimiento |

| CAPEX | Similar costs | Similar costs |

| OPEX | Menor costo, ahorro de productos químicos y equipos de regeneración | Mayor costo |

Pretratamiento preciso para la EDI

Según hemos comentado, aunque la EDI ofrece importantes ventajas sobre el intercambio iónico, también tiene sus limitaciones que vienen dadas básicamente por la facilidad con que se ensucia y los altos factores de concentración que se obtienen (FC = 10) que representaría un equivalente del 90 % de conversión.

La limitación en la dureza del agua de aportación es muy importante para ambos sistemas. En los lechos mixtos conviene no superar una dureza total de 4 – 5 ppm como CaCO3, mientras que en el caso de la EDI se limita a un valor muy bajo (< 1 ppm CaCO3).

Otro parámetro importante, sobre todo en la EDI, es la concentración de CO2 libre, pues limita el rendimiento máximo que se puede obtener; así para conseguir una conversión mayor del 90 %, será preciso bajar de 10 ppm, y la concentración de este gas en el permeado de la ósmosis inversa, será sensiblemente mayor, pues atraviesa la membrana en el lado de permeado y de ahí que la tendencia del pH del agua osmotizada sea ácida, pues el equilibrio entre HCO3– y el CO2 desaparece.

Para solucionar este problema, se puede actuar en dos formas:

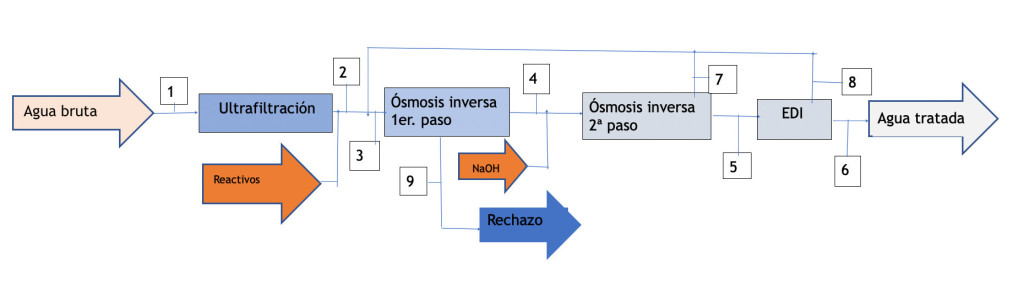

Pretratamiento con dos pasos de ósmosis inversa

Consiste en disponer dos pasos de osmosis inversa, alimentado el segundo con el permeado del primero, previo ajuste de pH con NaOH.

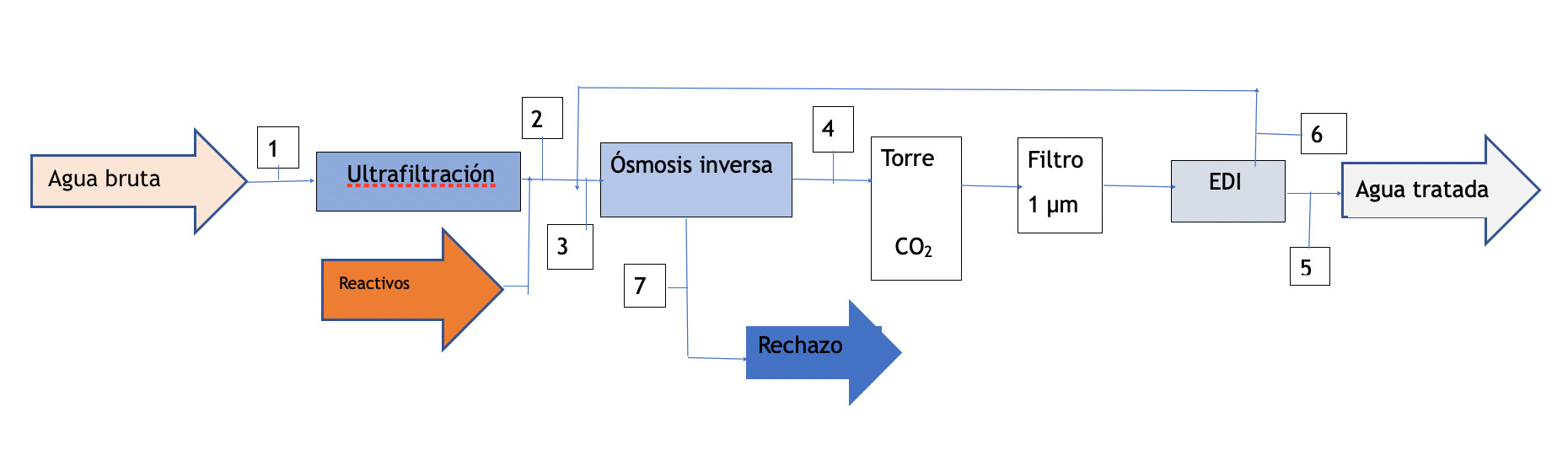

Diagrama 1

| Concepto | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| TDS (mg/l) | 1000 | 1000 | 800 | 60 | 10 | <0,08 | 65 | 100 | 5000 |

| Q (m3/l) | 10 | 9,8 | 12 | 9,6 | 8,15 | 7,6 | 1,45 | 0,8 | 2,4 |

| Conversion(%) | 98 | 80 | 85 | 93 |

Según se observa en el diagrama 1 anexo, el proceso exige de una línea tratamiento que comienza con una ultrafiltración como protección de las membranas de osmosis inversa. El rechazo del primer paso se desecha (pudiéndose llevar a sequedad mediante un evaporador a vacío si se desea conseguir un vertido cero), El permeado se conduce al segundo paso de ósmosis previo ajuste del pH mediante NaOH; así el CO2 libre reacciona con el NaOH y forma Na2CO3, y el permeado resultante del segundo paso alimenta a la EDI.

Tanto el rechazo del segundo paso, como el de la EDI, tendrán una salinidad sensiblemente inferior a la del agua bruta, por lo que se reciclan a cabeza de la instalación, consiguiéndose un rendimiento global del agua de aportación del orden del 77%.

Pretratamiento con un solo paso de osmosis inversa

Si siempre es conveniente utilizar membranas de alto rechazo (HR) para el proceso de osmosis inversa aplicado como pretratamiento de la EDI; en este caso lo es aún más, pues debemos mantenernos dentro de los límites de salinidad que se exigen, según se ha descrito en el punto 2.

Dependiendo del nivel de HCO3-, el agua osmotizada tendrá un contenido de CO2 en exceso que deberá ser eliminado. Podemos utilizar diversos medios de desgasificación como torres de stripping, desgasificación a vació o membranas tipo Liquid-Cell para su separación, pero los costes justifican la instalación de un sistema simple de eliminación de CO2 en una torre convencional de stripping, calculada con la suficiente altura de packing, como para obtener el valor deseado, o si fuera preciso, con una dosis complementaria de NaOH hasta conseguir reducir su concentración.

Diagrama 2

| Concepto | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| TDS (mg/l) | 1000 | 1000 | 932 | 65 | <0,1 | 110 | 4545 |

| Q (m3/l) | 10 | 9,8 | 10,7 | 8,4 | 7,7 | 0,8 | 2,3 |

| Conversion(%) | 98 | 80 | 90 |

En el diagrama 2, se presenta el gráfico de bloques y el balance de caudales y salinidades que se obtienen con esta opción. Como se puede observar, el rendimiento global del agua de aporte es similar al anterior modelo, aunque la calidad del agua producida es un poco inferior, pero el coste de la instalación y explotación también son inferiores.

Resulta bastante lógico pensar que, para la industria farmacéutica, se recomienda la opción de doble paso de osmosis inversa para evitar las posibles contaminaciones que pueda contener el aire de aportación a la torre de eliminación de CO2 atmosférica; sin embargo, para la industria energética y la de microelectrónica puede utilizarse la opción de un solo paso, dependiendo de la calidad del agua bruta y de la obtenida para la fase de ósmosis inversa.

Sumario

La tecnología de la Electrodesionización, pese a parecer reciente, se viene empleando en la industria del agua ultrapura desde hace más de dos décadas, lo que la consolida como un sistema de depuración que ha desplazado prácticamente a otras tecnologías como el intercambio iónico en numerosas aplicaciones. El futuro se orienta a mejorar las prestaciones, reducir el coste de instalación e incrementar la resistencia al ensuciamiento, de tal forma, que se pueda extender a otras muchas aplicaciones; de hecho, en los últimos años se han desarrollado sistemas de membranas que permiten aumentar el rendimiento y reducir el espacio ocupado que se utilizaba para la operativa con sistemas de celdas con membranas planas o “stacks”.

Un valor indiscutible del sistema está en la no utilización de reactivos, lo que se traduce en un importante beneficio para el medio ambiente y en una reducción de costes de operación. Los equipos de pretratamiento también han evolucionado, y la EDR va tomando un papel destacado como pretratamiento para la EDI, a medida que se hace más competitiva y eficiente.