Secciones

- Aguas residuales generadas en minería

- Soluciones para el tratamiento de aguas residuales de minería

- Sistema de vertido cero para el tratamiento de aguas residuales en explotaciones mineras

- Comparativa de solución de vertido cero contra otros sistemas

Las operaciones de extracción en minería están viéndose cada vez más afectadas por estrictas regulaciones concernientes a las aguas residuales que generan y a la necesidad de no verter residuos líquidos que puedan afectar al medio ambiente.

Estas regulaciones pueden afectar gravemente a la viabilidad de sus negocios si no toman las medidas necesarias para el tratamiento de las aguas residuales que generan.

Encontrar el tratamiento de aguas residuales más adecuado y sostenible en el tiempo es uno de los principales desafíos a los que se enfrenta una compañía minera para mantener su licencia de operación.

Condorchem Envitech ofrece soluciones eficientes para el sector de la minería mediante procesos de tratamiento avanzados que permiten a las empresas generar agua limpia para su reutilización o para su descarga en el medio ambiente sin ningún tipo de peligro.

AGUAS RESIDUALES GENERADAS EN MINERIA

Las aguas residuales pueden ser generadas de diversas maneras en una explotación minera, dependiendo de si la mina es subterránea o a cielo abierto, si tiene un balance hídrico positivo o negativo y dependiendo del proceso de refinación.

El agua de mina generalmente puede tener los siguientes componentes:

- Ácido libre

- Aniones, como sulfato (SO4-2) y carbonato (CO3-2)

- Metales disueltos, como por ejemplo son el hierro (Fe), aluminio (Al), calcio (Ca), magnesio (Mg), manganeso (Mn), sodio (Na), etc.

- Partículas en suspensión

- Productos químicos

- Hipersalinidad

- Residuos de tratamiento de los diques de cola

- Elementos radiactivos como consecuencia de los procesos de extracción de uranio y tierras raras que dificultan la utilización del agua de proceso

El agua residual generada por la industria minera también se conoce como relaves (tailings en inglés).

Los relaves contienen desechos de los procesos de extracción, del agua de lavado de los equipos, y del proceso de refinación. El relave es un residuo en forma de lodo, que contiene una mezcla de partículas finas de ganga, productos químicos y agua, y en muchos casos se almacena en grandes instalaciones llamadas presas de relaves o estanques de relaves.

La gestión de estas aguas residuales supone una importante responsabilidad medioambiental para las explotaciones mineras. Tienen que ser depuradas durante la fase de explotación de la mina o después del cierre de la misma.

En general, los residuos líquidos en minas contienen desechos de procesos de extracción, de lavado de los equipos, y de los procesos de refinación. Acostumbran a ser residuos en forma de lodo que se almacena en grandes balsas.

Así mismo, muchas instalaciones mineras (especialmente en el caso de minerales estratégicos como el litio, las tierras raras y el uranio) se encuentran en zonas áridas donde el agua es escasa. Las legislaciones medioambientales son cada vez más estrictas lo cual obliga a optimizar el uso del agua de proceso, el tratamiento de los residuos mineros y el aprovechamiento energético durante los diferentes procesos unitarios.

SOLUCIONES PARA EL TRATAMIENTO DE AGUAS RESIDUALES DE MINERÍA

Dado el alto costo de tratar y bombear las aguas residuales generadas en una mina, es importante identificar procesos y tecnologías que sean rentables y ayuden a prevenir la descarga incontrolada de aguas residuales que produce la salinización y contaminación de aguas superficiales o subterráneas.

Hay diferentes tecnologías disponibles para el tratamiento de los efluentes generados en una explotación minera. Algunas de estas tecnologías se pueden combinar para conseguir el resultado más eficiente, tanto en términos medioambientales como económicos.

A continuación, se detallan las tecnologías disponibles para el tratamiento de efluentes de minería:

- Proceso de precipitación: pretratamiento, neutralización, eliminación de metales, desalinización química

- Tecnologías de membranas: ósmosis inversa (RO), nanofiltración (NF), electrodiálisis (ED/EDR), destilación por membranas (MD), etc.)

- Tecnologías de intercambio iónico (IX)

- Tecnologías de concentración (evaporación al vacío y cristalización)

- Tratamiento biológico

- Riego con agua de mina impactada

- Tecnologías de congelación (cristalización de congelación eutéctica, tecnología de hielo híbrido)

- Otras tecnologías emergentes como ósmosis forzada (FO), desalinización de nanotubos de carbono, desalinización biomimética, o procesos nano-electroquímicos.

- Gestor de residuos.

A la hora de escoger una solución es muy importante tener en cuenta los siguientes factores:

- Volumen estimado de agua residual a tratar.

- Caracterización del agua que va a ser tratada: sólidos, metales, sales, compuestos orgánicos volátiles (COVs), acidez, conductividad, etc.

- Requisitos de calidad del agua para poder ser vertida o reutilizada.

SISTEMA DE VERTIDO CERO PARA EL TRATAMIENTO DE AGUAS RESIDUALES EN EXPLOTACIONES MINERAS

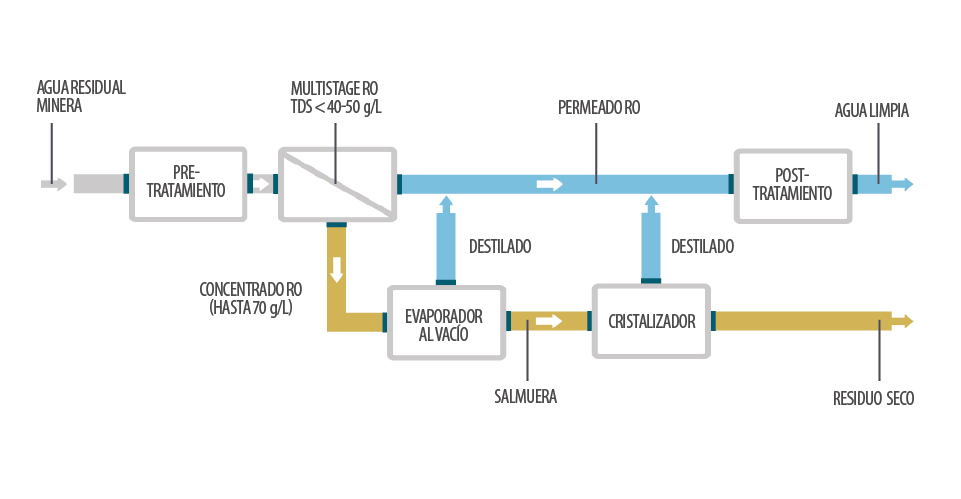

En Condorchem Envitech planteamos una solución de vertido cero (ZLD) para la industria minera, que se ve obligada por ley a eliminar la descarga de cloruros y sulfatos en el medio. Tales descargas son un subproducto del proceso minero y mitigar su efecto en el medio ambiente es crucial para el sector de la minería.

El proceso de vertido cero lleva a cabo mediante un tratamiento de membrana de última generación que permite alcanzar los límites de vertido y un posterior tratamiento mediante evaporación y cristalización para concentrar las salmueras procedentes del rechazo de las membranas.

Primera etapa: clarificación y ablandamiento

Las aguas residuales entran en tanques de aireación que promueven la precipitación de metales disueltos, como el manganeso y el hierro. Posteriormente pasan a un tanque de cristalización donde se produce el ablandamiento químico para reducir la alcalinidad y la dureza.

Una vez aclarados en un tanque de sedimentación laminar, los lodos minerales se bombean a un sistema de deshidratación, que pueden ser un filtro de prensa o una centrífuga.

Segunda etapa: preconcentración

El sistema de ósmosis inversa (OI) de una o dos etapas junto a un sistema de electodiálisis reversible (EDR) llevan a cabo la desalinización. El sistema de OI consiste en skids paralelos, cada uno de los cuales contiene múltiples etapas de ósmosis inversa.

En la EDR se trata el concentrado procedente de los módulos de RO y se alcanza un concentrado de hasta un 15% de TDS.

Tercera etapa: separación térmica

El rechazo procedente de la segunda etapa es una salmuera concentrada que contiene sólidos disueltos y otros componentes eliminados de las aguas residuales de alimentación.

La salmuera se envía a un sistema de ablandamiento secundario para eliminar la dureza de calcio y magnesio antes de ser enviada a un proceso de tratamiento térmico que consiste en un evaporador modelo ENVIDEST® y un cristalizador modelo DESALT®, ambos diseñados por Condorchem Envitech.

El evaporador concentra el rechazo de OI+EDR separando la mayor parte del agua de una manera eficiente y económica. El evaporador y el cristalizador utilizados son de la serie MFE (Evaporador de Efecto Múltiple) que son calentados por calor residual, ya sea agua caliente o vapor en el primer efecto y agua de enfriamiento para el último efecto.

Otra opción son los evaporadores y cristalizadores de la serie MVR (recompresión mecánica de vapor) que comprimen los vapores creados al concentrar la salmuera y posteriormente recicla dicho vapor para utilizarlo en la carcasa del calentador y proporcionar una fuente de calor para el proceso de evaporación.

La elección entre evaporadores del tipo MFE o MVR depende de factores como el coste relativo y la disponibilidad de gas natural y energía. Por su parte, el cristalizador puede ser impulsado directamente con vapor de baja presión desde una caldera de gas natural en lugar de utilizar la recompresión mecánica de vapor.

La salmuera con alto contenido de sólidos disueltos producida en el evaporador va al tanque de alimentación del cristalizador y se bombea al cristalizador para una mayor concentración.

A medida que continúa el proceso de evaporación, aumenta la concentración de la salmuera y, a medida que eso sucede, la solución se sobresaturada y las sales se precipitan de la solución, lo que resulta en un lodo de salmuera altamente concentrada. Las centrifugadoras se encargan de deshidratar el concentrado de salmuera, creando un residuo sólido.

Este sistema de desalinización y tratamiento de salmueras genera agua limpia y elimina por completo los residuos líquidos. El agua desalinizada resultante puede reutilizarse para la producción de energía o ser vertida.

COMPARATIVA DE SOLUCIÓN DE VERTIDO CERO LA SOLUCION ZLD CON OTROS SISTEMAS

En la mayoría de los casos, un sistema de vertido cero está formado por una combinación de tecnologías, que podemos dividir en 4 grandes grupos:

- Neutralización

- Desalinización

- Evaporación

- Tratamiento de salmuera / lodo

Las principales características y ventajas de una solución de vertido cero son las siguientes:

1.-Las técnicas de vertido cero tecnologías ZLD utilizan la evaporación y la cristalización como procesos de referencia. A través de ellas se obtienen concentrados de sales y agua. Esta agua puede ser reutilizada en el proceso industrial o en el propio proceso de regeneración de acuíferos. El concentrado de sales puede proceder a cristalizarse y ser tratado como residuo o un recurso valorizable.

2.- Entre los productos que pueden ser recuperados y valorizados a través de la evaporación, encontramos el litio, concentrados de sosa cáustica, sulfato de sodio, etc.

3.- Un sistema de vertido cero es una buena opción cuando el agua es escasa, o cuando las normativas medioambientales exigen una calidad elevada del agua después del proceso. Estos sistemas permiten tratar grandes volúmenes de aguas residuales.

4.- La disminución del volumen del agua residual a tratar disminuye los costes de gestión de residuos.

5.-Un sistema de vertido cero permite reciclar in situ el agua residual, lo cual conlleva dos ventajas: la primera es que el agua tratada puede ser reutilizada y la segunda es que se evitan los transportes de residuos líquidos en cubas y el sobrecoste correspondiente a esta logística.

6.- Las tecnologías de vertido cero ZLD implican un costo energético importante, si bien, el aprovechamiento del calor residual permite disminuir este coste. En cada caso es necesario llevar a cabo un análisis detallado de los costes energéticos y de la energía disponible.

7.- Los procesos de descarga líquida cero ZLD tienen normalmente dos fases: Una etapa de preconcentración y otra de evaporación/cristalización. Las preconcentraciones se pueden llevar a cabo mediante RO, ED/EDR (electrodiálisis), FO (ósmosis forzada) o MD (destilación por membranas).

8.- La MD (destilación de membrana) utiliza la diferente presión de vapor entre ambos extremos de la membrana permitiendo la transferencia de calor y masa de los componentes de la solución volátil, como el agua. Es un método relativamente simple que puede utilizar el calor residual.

9.- Para un buen rendimiento en los procesos de descarga líquida cero es preciso una preconcentración. La preconcentración se lleva a cabo mediante las otras tecnologías comentadas (ED/FO/MD). La fase de preconcentración disminuye el consumo energético en un proceso de vertido cero.

10.-Las técnicas ED (Electrodiálisis) son óptimas para trabajar a altas salinidades, por encima de los 70000ppm, ya que tienen una vida útil elevada y su coste es menor que el de la evaporación/cristalización. La obturación de los iones es compensada por cambios de polaridad. No permiten el tratamiento de microorganismos ni de contaminantes orgánicos. Estos procedimientos vienen limitados por una densidad de carga específica, que provoca la disociación del agua y la limitación del procedimiento.

11.-La ósmosis forzada (FO) permite el tratamiento de altas salinidades con una utilización óptima de energía, ya que puede combinar la energía térmica procedente del calor residual y la energía eléctrica. La desventaja es que exige un elevado control de las concentraciones de contaminantes y puede presentar problemas de polarización por concentración.

12.- Los procesos de destilación por membrana (MD) permiten separaciones a más baja presión y más baja temperatura que otras técnicas, con la posibilidad de utilizar el calor residual. Es una técnica con menos limitaciones de flujo causadas por polarización de concentración. Como desventaja, la ósmosis forzada presenta altos costos modulares, los tensioactivos pueden provocar en la membrana problemas de humectación y presenta un bajo flujo de permeado comparado con otros procesos que trabajan por presión.