Ingeniería ambiental para el sector industrial

Puedes buscar artículos por categoría

O puedes buscarlos por palabra clave

Últimos artículos

Deshidratación de residuos generados en el tratamiento de aguasAnalizamos diferentes métodos para la deshidratación de residuos que se generan en procesos de tratamiento de aguas residuales.

Deshidratación de residuos generados en el tratamiento de aguasAnalizamos diferentes métodos para la deshidratación de residuos que se generan en procesos de tratamiento de aguas residuales. Tratamiento del biogásAnalizamos diferentes técnicas para el tratamiento del biogás producido en procesos de valorización energética de residuos, según el contaminante.

Tratamiento del biogásAnalizamos diferentes técnicas para el tratamiento del biogás producido en procesos de valorización energética de residuos, según el contaminante. Métodos de separación para el tratamiento de aguas residualesComparativa entre los diferentes métodos y tecnologías de separación para el tratamiento de aguas residuales.

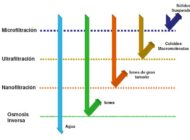

Métodos de separación para el tratamiento de aguas residualesComparativa entre los diferentes métodos y tecnologías de separación para el tratamiento de aguas residuales. Filtración mediante membranas para el tratamiento aguas residualesAnálisis de las diferentes tecnologías de filtración mediante membranas para el tratamiento de aguas residuales.

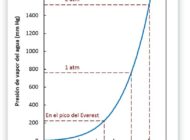

Filtración mediante membranas para el tratamiento aguas residualesAnálisis de las diferentes tecnologías de filtración mediante membranas para el tratamiento de aguas residuales. Tratamiento de aguas residuales mediante evaporadores al vacíoLos evaporadores al vacío son adecuados para el tratamiento de aguas residuales industriales que no pueden ser tratadas de forma convencional.

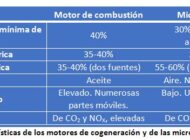

Tratamiento de aguas residuales mediante evaporadores al vacíoLos evaporadores al vacío son adecuados para el tratamiento de aguas residuales industriales que no pueden ser tratadas de forma convencional. Cogeneración a partir de residuosLa cogeneración permite obtener energía eléctrica y térmica de forma muy económica, a la vez que se reduce la cantidad de residuos a tratar.

Cogeneración a partir de residuosLa cogeneración permite obtener energía eléctrica y térmica de forma muy económica, a la vez que se reduce la cantidad de residuos a tratar. Biometanización de RSU (Residuos sólidos urbanos)La biometanización permite la valorización de RSU y obtener fertilizantes agrícolas y energía eléctrica mediante procesos biológicos o de concentración.

Biometanización de RSU (Residuos sólidos urbanos)La biometanización permite la valorización de RSU y obtener fertilizantes agrícolas y energía eléctrica mediante procesos biológicos o de concentración. Tratamiento del alperujoEl tratamiento del alperujo es una necesidad de la industria del aceite de oliva, analizamos opciones para el tratamiento de alperujo y alpechín.

Tratamiento del alperujoEl tratamiento del alperujo es una necesidad de la industria del aceite de oliva, analizamos opciones para el tratamiento de alperujo y alpechín.