El reto del aguaOs presentamos el resumen ejecutivo de un basto informe que el 2030 Water Resources Group, constituido por un gran número de organizaciones de los sectores privado y público, ha llevado a cabo sobre el futuro del agua , tanto en nuestro país, como a nivel mundial. En el se analiza el papel que los creadores […]

El reto del aguaOs presentamos el resumen ejecutivo de un basto informe que el 2030 Water Resources Group, constituido por un gran número de organizaciones de los sectores privado y público, ha llevado a cabo sobre el futuro del agua , tanto en nuestro país, como a nivel mundial. En el se analiza el papel que los creadores […] Historia sobre el tratamiento del agua potableEchamos la vista atrás para descubrir los orígenes del tratamiento del agua y los primeros sistemas utilizados para conseguir agua potable.

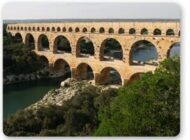

Historia sobre el tratamiento del agua potableEchamos la vista atrás para descubrir los orígenes del tratamiento del agua y los primeros sistemas utilizados para conseguir agua potable. El dióxido de cloro estabilizado y su eficacia en el tratamiento y prevención de la legionellaLa legionelosis es una enfermedad bacteriana de origen ambiental que suele presentar dos formas clínicas diferenciadas: la infección pulmonar, que se caracteriza por neumonía con fiebre alta, y la forma no neumónica, conocida que se manifiesta como un síndrome febril agudo y de pronóstico leve. Este virus tiene su nicho ecológico natural en aguas superficiales, […]

El dióxido de cloro estabilizado y su eficacia en el tratamiento y prevención de la legionellaLa legionelosis es una enfermedad bacteriana de origen ambiental que suele presentar dos formas clínicas diferenciadas: la infección pulmonar, que se caracteriza por neumonía con fiebre alta, y la forma no neumónica, conocida que se manifiesta como un síndrome febril agudo y de pronóstico leve. Este virus tiene su nicho ecológico natural en aguas superficiales, […]