Tratamiento de aguas residuales en la industria del vinoAnálisis de los efluentes generados en la producción de vino en bodegas y de las soluciones en el tratamiento de aguas residuales en la industria vinícola.

Tratamiento de aguas residuales en la industria del vinoAnálisis de los efluentes generados en la producción de vino en bodegas y de las soluciones en el tratamiento de aguas residuales en la industria vinícola. Tratamiento de aguas residuales de la industria lácteaEn este artículo revisamos el proceso de producción de la industria láctea, los vertidos que genera y las diferentes opciones de tratamiento de efluentes.

Tratamiento de aguas residuales de la industria lácteaEn este artículo revisamos el proceso de producción de la industria láctea, los vertidos que genera y las diferentes opciones de tratamiento de efluentes. Tratamiento de efluentes en la industria cervecera y valorización de sus residuos líquidosTratamiento de aguas residuales mediante procesos biológicos en la industria cervecera y valorización de sus residuos mediante evaporación al vacío.

Tratamiento de efluentes en la industria cervecera y valorización de sus residuos líquidosTratamiento de aguas residuales mediante procesos biológicos en la industria cervecera y valorización de sus residuos mediante evaporación al vacío. Tratamiento de aguas residuales en fábricas de pescado y mariscoAnalizamos las soluciones y tecnologías para el tratamiento de aguas residuales y efluentes generados en la industria del pescado, marisco y conservas.

Tratamiento de aguas residuales en fábricas de pescado y mariscoAnalizamos las soluciones y tecnologías para el tratamiento de aguas residuales y efluentes generados en la industria del pescado, marisco y conservas. Recuperación de azúcares de efluentes de desmineralización de jarabesLa ósmosis inversa y la cristalización permiten tratar y recuperar los azucares disueltos en las aguas residuales de jarabes de producción de azúcar.

Recuperación de azúcares de efluentes de desmineralización de jarabesLa ósmosis inversa y la cristalización permiten tratar y recuperar los azucares disueltos en las aguas residuales de jarabes de producción de azúcar. Tratamiento de aguas en la industria de bebidas refrescantesProcesos y tecnologías para el tratamiento de aguas primarias (o de aporte) y de aguas residuales en la industria de bebidas refrescantes.

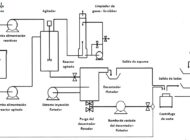

Tratamiento de aguas en la industria de bebidas refrescantesProcesos y tecnologías para el tratamiento de aguas primarias (o de aporte) y de aguas residuales en la industria de bebidas refrescantes. Nuevo sistema de tratamiento de salmueras para la industria cárnicaNuevo proceso para el tratamiento de salmueras en la industria cárnica que utiliza tecnologías como la decantación, la centrifugación y la evaporación al vacío.

Nuevo sistema de tratamiento de salmueras para la industria cárnicaNuevo proceso para el tratamiento de salmueras en la industria cárnica que utiliza tecnologías como la decantación, la centrifugación y la evaporación al vacío. Proceso de extracción para la producción de steviaAnalizamos los diferentes procesos y tecnologías que se utilizan para la extracción de los edulcorantes de la planta stevia.

Proceso de extracción para la producción de steviaAnalizamos los diferentes procesos y tecnologías que se utilizan para la extracción de los edulcorantes de la planta stevia.